Производство любого продукта регламентируется гос. Стандартами – гостами. Мастика для кровельных и работ по устройству гидроизоляции стандартизирована ГОСТ 30693 2000, в котором расписаны главные условия, дана классификация. В документе определили советы по приемке, перевозке, хранению, использованию.

Гидро-изоляция крыши

Классификация

ГОСТ определил, что мастичные составы классифицируются по таким признакам:

- Назначению.

- Типу основы.

- Виду растворителя или разбавителя.

- Характеру или скорости отвердения.

- Способу применения.

Вид основы определяет вид состава. ГОСТ 30693 2000 выделяет такие:

- Битумный.

- Резинобитумный.

- Битумно-эмульсионный.

- Битумно-полимерный.

- Полимерный.

Наполнитель используется для повышения стойкости к температурным воздействиям, их твердости, сокращения удельного расхода связывающего элемента и понижения хрупкости материала. ГОСТ позволяет использовать волокна и порошки из разных материалов, включая асбест, базальтовую вату, известняки различного рода, кварцевый песок, тальк, разные варианты золы и их комбинаций.

Волокнистые материалы играют роль армирующих веществ, делая больше надёжность на изгиб. В зависимости от способа использования ГОСТ 30693 2000 делит составы на горячие и холодные. Первые подогревают (на битумной основе до +160, а на основе дегтя – до +130 градусов), а вторые используются быстро (когда температура выше +5, иначе греют до +60 градусов), так как содержащие растворитель.

По назначению мастики ГОСТ делит на:

- Приклеивающие. Для изготовления наплавляемой кровли.

- Кровельные. Для изготовления мастичной кровли.

- Гидрозащитные. Применяют для получения слоев защиты от негативного воздействия влаги.

- Пароизоляционные. Применяют для изготовления пароизоляции.

По скорости твердения ГОСТ 30693 2000 делит составы на отвердеваемые и нет. В первые много элементов.

Также ГОСТ допускает применять различные виды разбавителей. Это вода, растворители (в основном, органические) или жидкие органические субстанции, подобные кака мазут. По температуре испарения растворители отличаются на легкие (150 град.), усреднённые (до 200 град.) и тяжёлые (до 270 гард.).

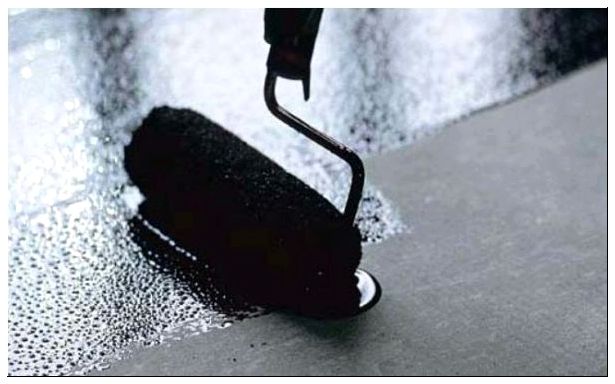

Нанесение мастики на битумной основе

Что же касается приемки, то она исполняется партиями. В начале, выдерживать товар на протяжении конкретного промежутка времени. Проверки делятся на приемосдаточные и периодические. Список требований широк, но понятен. Периодические проводить раз в полгода. Если один признак в партии не проходит, назначаются повторные тесты. После таких испытаний любое отклонение ведет к отсеву всей партии.

Состав на битумной основе

Нередко используются битумные составы. Они стоят недорого и покрытия из них владеют неплохими качествами. Основу, благодаря ГОСТ, создают нефтяные битумы черного цвета.

При повышении температуры подобных составов, их вязкость меняется, благодаря этому ГОСТ различает твёрдые, полутвердые и жидкие. Первые два типа применяют при сооружении и сооружении кровель, а заключительный – для пропитки рулонного кровельного материала.

Значение вязкости материала устанавливается при помощи иглы. Глубина ее проникновения в мм указана в госте. Чем она меньше, тем выше вязкость. Гибкость устанавливается растягиванием до разрыва. В ГОСТ указывается длина образца материала в см в момент разрыва.

Хранят дальше от влияния солнечного света и осадков.

В маркировке (к примеру МБК-Г-65) цифры означают теплоустойчивость. Чем больше уклон кровли и жарче климат, тем цифра – больше.

В холодную мастику добавляют масло соляровое. Оно попадает в основу наплавляемого материала, растворяя битум. Этой смеси требуется меньший слой, и не надо чистить поверхность от просыпки.

Резинобитумная мастика

Резинобитумный состав

Это мастика только лишь холодного использования. В составе есть битум, резиновая крошка, водный ингибитор и антисептик.

Добавки латекса и полимерных материалов делают больше гибкость, сцепление и диапазон температур.

Состав на битумной основе с латексом, или жидкая резина, разнится выше усредненной схватываемостью с цементным раствором, штукатуркой, ГВЛ и ГКЛ. Не вреден и не имеет запаха. Применяется для наружных и работ внутри, а еще грунтования основы. Имеет маркировку ЭБЛ-Х-75 (пример). Размешивают, как указывает ГОСТ, при температуре не больше +40 градусов.

Владеет высокими водоотталкующими качествами. При полном погружении в воду поглощение воды не будет больше 5 %, состав выдерживает давление воды более 1 мпа. Теплоустойчивость доходит до +100 градусов. Эмульсия – биостойкая.

Битумно-полимерная мастика

Изготавливается из полимеров термопластичных и термореактивных. В состав для изготовления эмульсий прибавляются глина, известь.

В продаже есть битумно-полимерные составы, которые наносят горячими и холодными. Последние более жидкой консистенции – они содержат растворители. Предназначаются для наружных и работ внутри, которые делаются при условиях отличного проветривания. Без запаха, чистые в экологическом плане.

Собой представляет жидкую вязкую массу, твердеющую с образованием гомогенного монолитного покрытия.

Свойства битумно-полимерного состава объединяют хорошие свойства битума и полимерных материалов.

Битумно-полимерная мастика

К важным достоинствам относятся такие:

- При правильном нанесении выходит бесшовная мембрана.

- Наибольший уровень адгезии.

- Под воздействием водного пара не выполняется вздутия.

- Легкость работы. Наносится кисточкой или валиком.

- Позволителен автоматический метод нанесения.

- Большой эксплуатационный период.

На видео можно познакомиться с работами по ремонту кровли:

Полимерная мастика

Делается на основе полиизобутена, поливинилацетата, полиуретана и остальных полимерных материалов. В неразбавленном виде их используют нечасто. Рекомендуется перемешивать битумом.

Подобный состав образовывает тонкую, но водоустойчивую плёнку. Для обеспечения хорошего сцепления с основой рекомендуется заблаговременно применять покрытие праймером. Для этого применяется битум, разведенный керосином. Покрытие владеет очень высокой стойкостью к ультрафиолетовому излучению и осадкам атмосферы, а еще способностью растягиваться и воссоздавать начальную форму.

Образующаяся мембрана не накапливает влажность и устойчивая к механическому износу. Срок службы подобного покрытия составляет не меньше 25 лет.